当前占据我国变频器和伺服机行业主导地位的仍旧是外资企业。从大趋势来看,未来国内最好的工业自动化厂商一定会引领国产变频器品牌整体份额的提升。低压变频和伺服行业未来10年将以10%的速度增长(略超GDP),2021年市场规模分别为417亿元和138亿元。这个重大空缺市场,需要塑料机械及配件厂商不断研发创新。目前三科变频技术有限公司正在该领域布局,推出了多款适用于该领域的专用型变频器。

变频器在中国的曲折发展经历:

1、垄断:

20世纪90年代,中国引进了第一批高压变频器,当时我国并没能力生产这主要是一个关键的配套项目。此时国内客户还未意识到节能效果,产品价格也比较高。

2、发掘:

发掘国产变频器市场,。但面临客户不信任和产品不稳定两大问题。虽然售价不到国外品牌的一半,但由于性能问题,国内企业只能从小客户那里获得订单。

3、突破:

在积累足够技术之后,寻求突破,之后就不仅仅是技术的问题了。可靠性已经满足客户要求,品牌也逐渐建立。国外品牌在服务上普遍落后于本土企业,给了国内企业很好的发展机会。

4、百花争鸣:

当大客户意识到国外品牌不再垄断市场时,就会更加关注国内企业,加速国产化进程。

我国变频器的发展趋势是:交流传动、高频功率变换器、数字控制、智能控制、网络控制。所以,中国要想在注塑机方面取得更大的成就,离不开变频器的研发和技术升级!

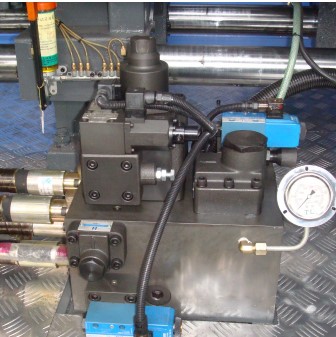

对于塑料制品行业来说,功耗是其生产成本的主要部分,而注塑机是塑料制品厂的主要耗能设备之一。目前大多数注塑机属于液压驱动注塑机,液压驱动系统中的动力由电机驱动的油泵提供。在注塑的生产周期中,注塑机在不同的工艺中需要不同的流量和压力,因此必须依靠流量阀和压力阀来调节不同工艺中的流量和压力。液压系统的负载变化很大。由于固定泵的输出功率无法调节,多余的能量只能消耗在挡板、漏油和油温升高上。

这不仅加剧了各种阀门的磨损,还造成油温高、电机噪音过大、机械寿命缩短等现象。而且通常在设计中,用户的油泵电机设计容量远高于实际需求,存在“大马拉小车”的现象,造成电能的极大浪费。因此,推广交流变频调速装置在注塑机上的应用,对于减少能源浪费、降低生产成本具有重要意义。

变频器在注塑机节能改造中的优势强大。在注塑机变频改造接线时,原注塑机电脑控制系统、液压传动系统油路及电机Y-△降压启动运行回路保持不变。采用变频节能/工频运行变频控制方式,避免出现故障影响正常生产。更换模具时,只需更换注塑机电脑板的工序,不需要对变频器进行调整。