变频器在后处理联合机中的应用

后处理联合机控制系统对产品各参数、优等品率起决定作用,而且生产适应性强,生产品种范围较广。后纺由九台主设备采用单机单变频拖动形式,采用自动化中低压变频器驱动控制,单元设备分布范围广,负荷功率大,最大为525kW。根据工艺牵伸比的要求,每台单元机的牵伸速度必须严格按一定比例提供,在任何运行状态下必须满足同步的要求,并且要求整个联合机同步传动时具有良好的动态快速响应性能,确保丝束的拉伸张力相对不变。

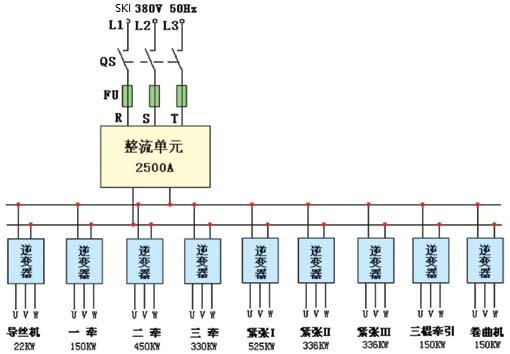

● 根据装机容量的要求,选用整流电源柜,柜内包括断路器、整流模块、直流电抗器及控制板等元件;反馈单元采用逆变反馈器,该设备由IGBT组成,反馈单元自动检测电源相位,将能量反馈到电网中去,并内置电抗器,以防造成电网波动。九台逆变器选用矢量逆变器(见图2后处理联合机变频器动力配置图),在单个产品中它集成了高性能马达控制、数字通讯能力和先进的动力结构设计,使用最新的IGBT功率模块和高级的控制算法,以任何速度下的平衡的性能、超常的转矩,使电动机低噪音、高效率的运行。

图2 后处理联合机变频器动力配置图

● 牵伸比的设置和控制

根据工艺要求和设备性能,主令机为紧张热定型1,联合机设有低、中、高三种速度。低速为开车准备生头速度,中速和高速为联合机正常运行速度。

牵伸比的设置和控制具有灵活设置;低速生头牵伸比与中高速运行牵伸比自动转换;各种速度下运行牵伸比同步;低、中、高速自由转换,平衡过渡。

● 大功率直流母线平衡能源

九台传动电机共用一台大功率整流单元,为其提供共用的直流母排,母排下连接各个单元逆变器。由于涤纶纤维牵伸时,有的电机处于发电状态,有的电机处于电动状态,处于发电状态的电机其逆变器单元发出电能送到直流母线,再进行电能的从新分配,节约了电能,降低了消耗成本。直流母线侧提供制动单元,实现快速制动,全线紧急制动时间小于5秒钟,制动单元能将制动电能回馈电网。

● 同步控制

在九台逆变器之间具有设备—设备之间的通讯功能,加快了设备之间的通讯速度,设备—设备之间的扰动跟随性能加强。保证系统在升速、恒速和减速过程完全同步,确保不断丝、不缠丝、不回丝,电机不过载,升降速平衡运行。

总结:

7万吨直纺涤纶短纤维生产控制系统设备复杂、数据采集量大、系统集成度高、组网灵活、管理能力强。可编程控制器和传统过程控制的结合使得管理和维护设备以及开发新产品变得容易。生产现场与测控设备之间实现了一个开放、数字化、多点通信的底层控制网络,充分发挥了系统的安全性和可靠性。

本文变频器应用资料由三科变频器收集整理,如有疑问请通过官网联系客服人员咨询。