机械行业对变频器的要求一直很高。数控机床对变频器的要求主要不在于其功能,而在于其基本性能要求,包括输出扭矩、重载下的速度稳定性、耐油污腐蚀、低频零速下的扭矩保持等。

一、引言

高效、准确是金属加工领域追求的永恒目标。由于数控技术、计算机技术、机床技术及加工工艺的不断发展,传统的加工思想已经不能满足人们对加工速度、效率和精度的要求。复合加工技术就是在这种背景下产生的。

随着变频器技术的不断进步,变频器已经能达到类似伺服电机一样的定位功能,可以很好的应用在数控机床主轴定位及控制中。

二、控制要求

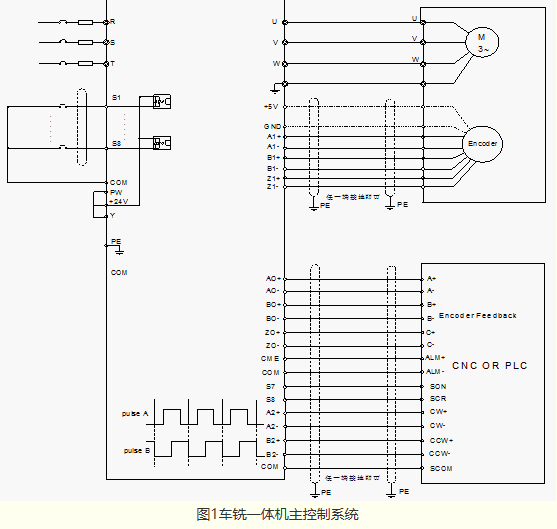

本文仅以三科变频器在某机床厂车铣一体机现场调试的要求为例进行说明,如图2所示,具体控制要求有如下:

Ø 客户需要两台4千瓦的变频器和一台主轴电机来控制机床。主轴电机是额定转速为7000转/分的高性能异步电机。对变频器和控制的要求主要包括:

a) 低频扭矩输出大,所以车铣对变频器扭矩输出要求高。

b) 闭环控制高速运行且稳定,这台设备能够以8000转的速度运行。

c) 定位准确,具有伺服一样精度的定位功能,实现主轴定位。

d) 零速保持状态时稳定不抖动又有较高的力矩输出保证。

e) 极短的加减速时间保证机械的工作效率。

f) 在高速脉冲控制运作时,良好的抗干扰性能。

三、三科SKI610数控机床变频器介绍

SKI610是三科推出的数控车床专用变频器,产品采用先进的无速度传感器矢量控制技术和转矩控制技术,不仅具备高端变频器同样优异的控制性能,同时结合国内应用特点,具备低频大扭矩,过载能力强,良好的抗干扰能力,进一步强化了环境和产品的可靠性,能够更好满足数控车床系统中的要求。

技术特点

⊙三种控制方式:无PG矢量控制(SVC)、V/F控制、转矩控制;

⊙过载能力:110%额定电流长期运行,150%额定电流1分钟,180%额定电流5秒钟。

⊙输出赫兹:0-3oooHZ

⊙抗干扰能力强;

⊙减速停车速度快;

⊙转矩速度响应快,稳速精度高

⊙自动转矩补偿,满足各种加工要求

⊙启动转矩:无PG矢量控制:0.5Hz/150%(SVC);

⊙0.75KW~15kW各规格内置制动单元,如需快速停车,可直接连接制动电阻;

⊙16段简易PLC、多段速控制及PID控制;

⊙支持多种频率设定方式:数字设定、模拟量设定、PID设定、通讯设定等;

⊙支持启动、停机直流制动;

⊙输入、输出端子均自由编程,用户可根据需要组合出多种工作模式;

⊙具备跳跃频率控制功能,避免机械共振,使系统更加稳定可靠;

⊙具备瞬时掉电不停机功能;

⊙具备休眠唤醒延时设置功能;

⊙具备过转矩检测功能;

⊙低噪音、自动稳压、低频大扭矩

⊙多种上限频率设定源选择;

⊙可以通过具备双向移位功能的移位键 查看实时参数;

⊙具备转速追踪再启动功能:实现对旋转中的电机的无冲击平滑启动;

⊙QulCK/JOG功能:用户可自由定义多功能快捷键,通过设定此参数可以快速浏览修改后与出厂缺省值不同的相关功能代码;

⊙具备自动电压调整功能:当电网电压变化时,自动保持输出电压恒定;

⊙具备振荡抑制功能:有效解决大功率电机低频振荡问题;

⊙提供多种故障保护功能:过流、过压、欠压、过温、缺相、过载等保护功能

四、系统接线及调试

整个系统是由CNC数控系统给变频器运行命令和频率给定的.三科SKI610数控机床变频器在闭环矢量控制上性能优异,。

4.1 系统调试

调试主要要解决几个问题:

(1)干扰是调试过程中遇到的最大问题。

(2)是低频力矩输出能力。

(3)高速运行时的速度稳定性。

(4)主轴定位精度

Ø 由于CNC数控系统通过高速脉冲控制变频器的速度,电机主轴的运行速度很高,最高可以达到8000转,在如此高的转速下变频器自身的干扰会影响高频的脉冲指令,使脉冲控制受到影响,通过端子板的更新以及将GND端子外接PE消除干扰。

Ø 电机的高速响应,客户要求主轴电机在启动和停车时能有很短的时间,设定是1秒钟,从0速升到最高需求转速或者从高速降为零速,为此速度环增益调节的比较大。

Ø 扭矩输出,在车加工和铣加工过程中主要考验变频器的力矩输出能力和稳定性,通过电流环参数的调节和电机参数的调节可以使出力更大,满足客户的要求甚至极限情况的需求。

Ø 主轴定位精度,客户通过多次主轴回零操作以及数控机床分度测试,检验变频器的定位精度。

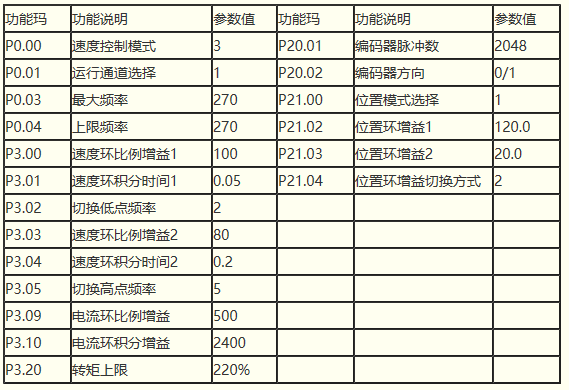

4.2变频器参数设置

变频器部分关键参数。

SKI610参数设置情况表

本系统变频器具有短路、过载、过压、缺相、失速等多种保护和故障输出功能,能有效保证系统安全高效的运行。

五、结束语

车铣一体机是目前机床行业中与高级机型的车铣复合的加工中心,在这类高端设备上的应用成功体现了我们SKI610数控机床变频器已具备了极高的变频产品控制与驱动性能。伺服控制系统已能在某些场合使用。