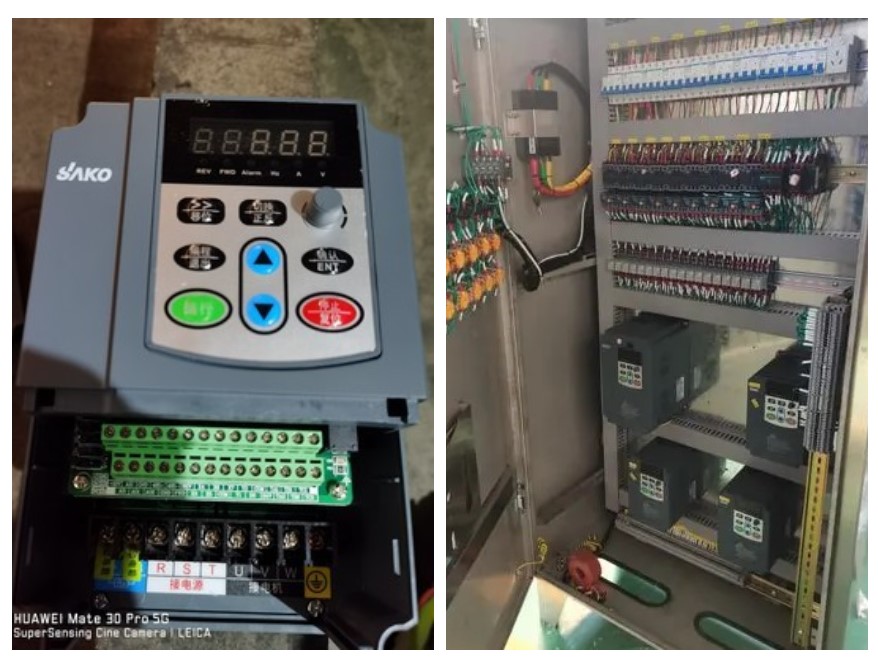

有不少客户在第一次使用变频器后,都反馈说在按了运行键后,响应慢的如同蜗牛一般,半天也无法达到最大速度。这里客户的需求目标是通过变频调速在一开机时就加速到最大速度。那么变频器能够做到这一点吗?

变频器启动电机时,不同于直接用工频启动。而是在启动电机的过程中,将转速缓慢提升,停机是一个慢慢下降的过程。可以理解为软启动器。

参数中,有两个特殊的参数可以设置,分别是“加速时间”和“减速时间”。所谓加速时间,是指从0 Hz上升到基频所需的时间。这个“基频”有很多名字,很多厂商也称之为“最大输出频率”。从“基频”降至0 Hz的时长来看,可以清楚的解到加速和减速时间的相对性。对于低功率变频器,一般厂家默认时间是5秒或10秒。功率越高,其出厂默认时间就会越长,有的甚至达到1分钟。

我给你举个例子。一台变频器为1.5 kW,在出厂时默认加减速时间为5秒。最大输出频率为50HZ。也就是说,从0增加到50HZ所需的时间是5秒。让我来演示一下。为了方便,我把它设置得更长,设为10秒。

这里需要注意的是,根据定义,它上升到最大输出频率。如果我的目标频率没那么大,加速时间怎么算?其实也很简单,按比例操作就好。

例如,如果将其设置为25HZ,则达到目标频率的加速时间是设置的加速时间的一半。

这个换算关系用一个公式来表示,就是这样:

目标频率/最大输出频率=x/设定加速时间。这是我们要计算的实际加速时间。

刚才的例子是:25/50 = x/10 = > x =(25/50)* 10 = 0.5 * 10 = 5。同理,若是以30HZ为目标频率的话,则为6秒。

减速时间的计算也是如此。公式是这样说的:

(最大输出频率-目标频率)/最大输出频率=x/设定加速时间。

比如:我想从50HZ减速到30HZ,实际需要多少时间?

(50-30)/50=x/10 => x=4,所以是4秒。

其实很多场合不需要精确计算,只要机械设备能正常工作,生产效率高就行。如何设置不同场合的加减速时间?加减速时间设置不正确有什么危害?

对于用户来说,当然是希望加速减速越快越好,最好是一按操作就加速到最大频率。这在实际应用中肯定是不行的。我先给你两个重要的结论:

1.加速时间太短,容易流过。

2.减速时间太短,容易超压。为什么会这样?这里简单提一下。

加速时,是电机的同步磁场拖动转子旋转。如果加速时间过短,同步磁场的速度会快速上升,而转子的速度由于惯性无法瞬间快速上升,会造成同步磁场与转子之间的转差增大。转差率越大,定子电流越大,输出电流也越大。

减速时,同步磁场产生制动力矩,使转子缓慢停止。由于惯性,转子的速度高于同步磁场。这时电动机就变成了发电机,产生的电给母线充电,导致母线电压升高。所以很容易造成过压保护。

这些原理比较复杂,我已经详细解释过了。不懂他们也没关系,记住结论就好。知道了这两个结论,就很容易设定加减速时间了。

如果对生产机械的加工时间要求不是特别高,尽量使用出厂默认值。

在负载惯性比较大的场合中,可以将加速和减速的时间都设置的长点。带飞轮的负载就是一个典型的例子。对于一些绕线机线,可以设置的短一些。如果刨床和冲床对加速时间有特殊要求,应设置得尽可能短。

设定多长时间合适?你可以使用“启发式”。启动时,观察输出电流。可以先把加速时间设置长一点,在启动过程中观察启动电流。如果启动电流远小于上限电流,则逐渐缩短加速时间,直到加速电流接近在线电流。简单粗暴一点的讲,变频器就是不要跳过流保护。同样,设置减速时间,只要变频器不跳过电压保护。为了减少过流过压的故障保护,还可以开启限流过压失速功能。