一、导言

近年来,随着建材行业的快速发展,行业内的市场竞争日益激烈,降低制造成本成为行业内企业的迫切需求。接下来,我们将重点介绍SKI600通用变频器在该领域的应用,并讲解变频磨的实际应用案例。该方案不仅可以为企业提高生产效率,还可以大大降低生产成本,能够为客户带来可观的效益增长。

二、运行工艺介绍及节能可行性分析

1.工艺介绍

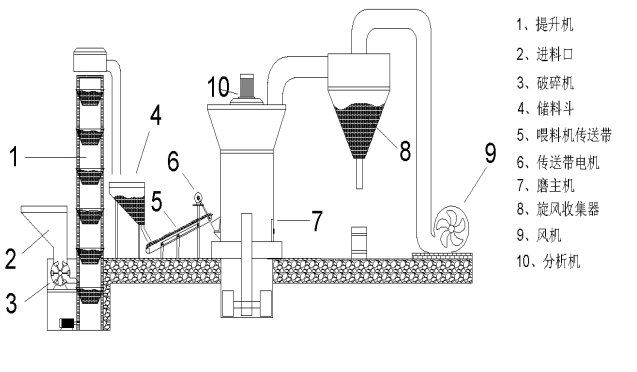

如上图所示,磨制粉机工作时,待磨碎的原料先由提升机输送到罩壳侧面的进料斗,再由进料斗加入主机。主机研磨原料。风机将主机研磨后的原料吹至研磨室上方的分析仪进行分选。细、粗原料落入研磨室重新研磨。细度网格的原料随风流进入旋风收集器,收集后从出粉口排出,得到成品。气流从大旋风收集器上端的回气管返回风机,形成循环气路,在负压下流动。循环气路增加的风量通过风机与主机之间的废气管道排出,进入小旋风收集器进行净化处理。

2.节能分析

根据以上生产工艺分析,主要损失来源如下:

1)设计余量损耗:设计中一般考虑共享,设计是以最大容量为基础,因此存在“大马拉小车”的现象,造成电能的极大浪费。

2)人工损耗:由于生产过程中原材料的种类和尺寸不同,不可能以相同的速度进料。不进行变频改造时,设备的进料速度需要专人随时操作。喂食过多或过少经常发生。喂入过多会造成主机熄火,喂入过少会降低产量,这样会浪费劳动力,影响产量。

3)机械损耗:不进行变频改造时,电机一般采用大功率电机的星三角降压启动。与变频改造相比,启动电流大,启动时对电网影响大,速度无法调节,设备噪音大,机械寿命短。

三、控制方案

根据变频磨制粉机的工艺特点,用户选择了杭州三科生产的SKI600系列产品及配套的系统控制方案,具体方案如下:

1.主机和给料机的联动控制

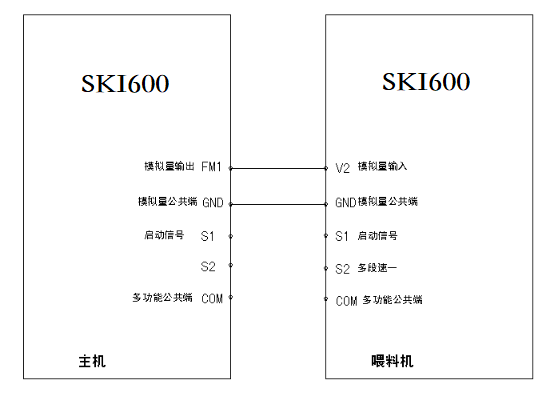

主机和给料机由变频器控制,变频器输出模拟4-20ma信号,根据主机的运行电流控制给料机电机的运行频率,使系统在不熄火的情况下,以最大能力运行。

主机的变频模拟输出FM1设置为电流模式,与馈线的变频模拟输入V2连接,作为馈线的反馈信号。当主机电流增加时,FM1的输出电流增加,然后反馈给馈线进行变频。馈线变频的输入通道V2变为负反馈。随着馈线变频V2值的增加,变频器的频率降低,电机转速变慢,馈电速度降低,从而缓解主机的内部负载。相反,当主机电流降低时,进给速度变快,进给量增加。

2.主风扇控制

风机配有变频器根据实际生产情况调节频率,智能仪表还根据风机的实际电流控制给料机电机的运行频率,实现双重安全,防止主机熄火。

由于生产过程中原料细度的不确定性,当原料为细粉时,主机的负荷相对较轻,相对电流会下降,然后给料机的速度会增加,主机内堆积的物料会增加。由于风机风量有限,不能及时将地面细料吹出料仓,进而发生物料堵塞,风机电流减小。当下降到一定值时,智能仪表继电器将关闭,进入风机控制模式。喂料机变为多速信号,速度下降到一个固定值,减缓喂料速度,减轻风机负荷。此时,风机的电流会随着给料的减少而缓慢上升。当上升到一定值时,电流继电器的开关信号将被释放,回到主机控制模式。

3.启动和关闭过程控制

为了防止在启动和关闭期间材料堵塞和设备损坏,操作过程必须如下:

启动过程:提升机→分析仪→风机→主机→给料机

停机过程:进料带→主机→风机→分析仪→提升机

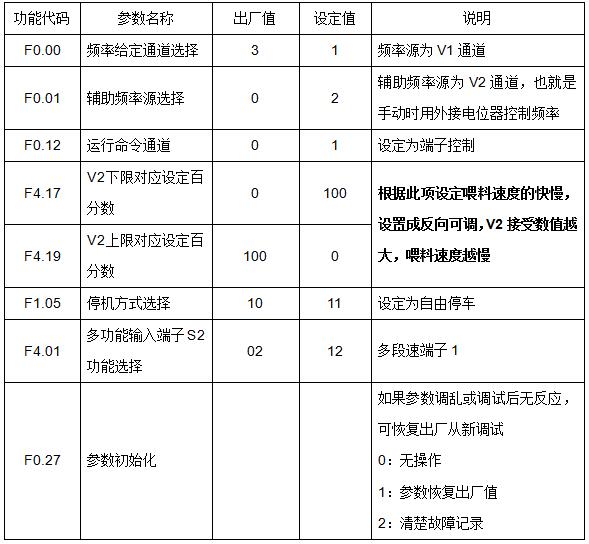

四、系统布线和主要参数设置

五、变频升级方案优势

通过监控主机电流来控制进给速度,系统响应快速稳定。

整套设备的启动电流抑制能力强,有效避免了变压器容量不足造成的设备启动困难;

多速和模拟信号双重选择功能,方便满足不同工序对工作频率的要求;

整套设备全自动化运行,无需人工监督,节省人力,提高产量和直接经济效益20%~30%。