一、前言

拉丝机在拉丝方式上可以分为直拉式和水箱式,也可以根据线径和粗细分为大拉丝机、中拉丝机、薄拉丝机和微拉丝机,都是由拉伸和收线两部分组成。为了提高产量、质量,降低电缆成本,拉丝机一般改为双变频或多变频恒张力控制,但目前大部分变频同步控制一般采用外置PID控制器的控制方式。这种方式的缺点是:PID控制器的控制参数调试困难,价格昂贵,容易损坏;模拟量在传输过程中存在衰减和漂移的问题,维修维护成本相对较高。但使用拉丝机变频器的话,在操作方面更为方便点。

?

?

二、拉丝机简介及工作原理。

1、水箱拉丝机简介:

水箱拉丝机又称湿式拉丝机,其拉丝过程是在水箱中进行的,可以有效地消散钢丝拉丝和钢丝在滚筒上滑动产生的热量,适用于小规格钢丝的生产。

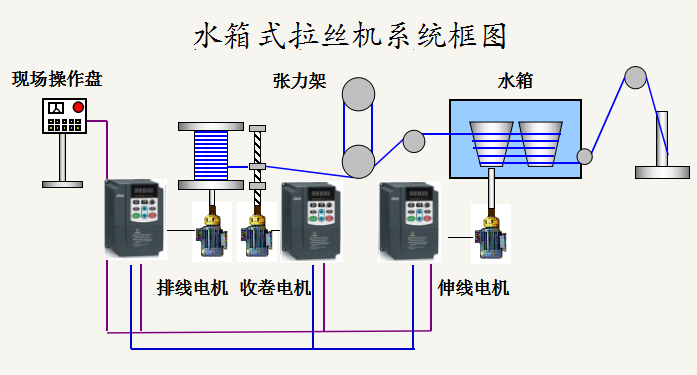

2、水箱拉丝机的工作原理:

(1)主机拖动塔轮,通过模具的大入口和小出口,完成粗线变细线的过程。

(2)通过与拉杆连接的电位器将张力转换成0-10V电信号。

(3)绕线变频有自己的绕线直径计算功能,即随着绕线越来越多,绕线速度会自动降低,并结合张力反馈电压进行PID运算,保持绕线张力恒定。

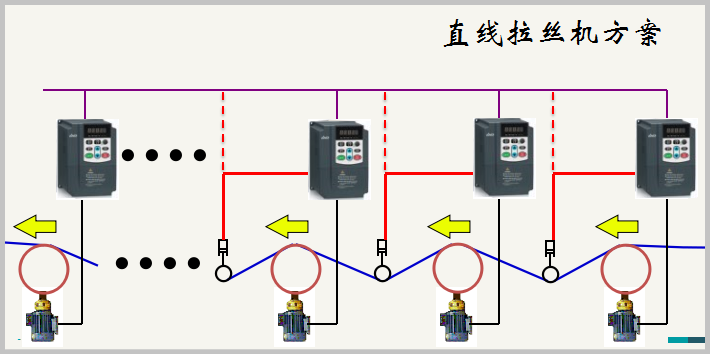

3、直线拉丝机简介:

直线拉丝机是由几个拉丝头组成的小型连续生产设备。通过分步拉拔,钢丝可以一次冷拉至所需规格,工作效率相对较高。但由于每个拉丝阶段后线径都在变化,所以每个拉丝头的工作线速度也要变化,其特点是多拉丝头、多变频、多PID调节。

4、直拉丝机原理:

(1)直线拉丝机的工作原理是控制每一个卷筒的金属流量始终相等。

(2)利用位移传感器检测拉丝模的磨损、电机转速的波动和线厚不均的扰动,并采用PID算法进行补偿。

(3)以最后一个卷筒的速度为主给定值,通过面积缩减率和传动比计算出其他卷筒的给定值。

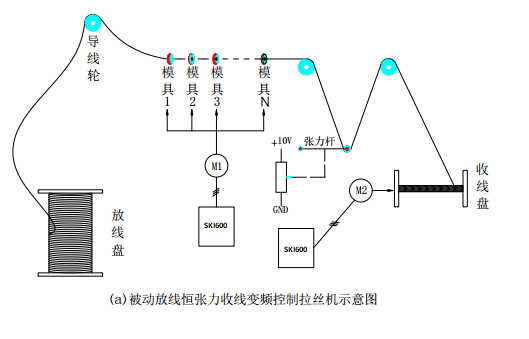

三、拉丝机系统方案原理图

四、拉丝机变频调速工艺要求。

(1)超低频扭矩,动态响应特性快,稳态精度超稳定,无抖动和颤抖。

(2)将所有张力控制算法集成到VFD中,同时将拉丝机的特殊功能集成到VFD中,无需外围控制电

路即可实现复杂拉丝机的所有控制功能。

(3)主机启停时绝不允许出现断线现象。断开时,应发出警报并紧急停止。

(4)运行稳定。正常运行时,摆动杆不允许碰撞上下限,各阶段的拉拔流量可以同时保持不变。

(5)停机时保持同步连续,始终保持各级线速度的比例关系。

(6)VFD集成了拉丝机的多套特殊参数,直接调用相应的参数,无需客户逐个设置参数。

五、SKI600在拉丝机上应用的特点:

(1)独有的辊径系数自动计算功能。

随着绕组直径的不断增大,绕线机的输出频率需要不断降低。SKI600特别配备卷绕直径计算功能,可动态、实时、自动计算绕线机当前卷绕直径,从而在恒张力下达到最佳卷绕效果。

(2)线圈直径系数K1的增量。

运行时,当张力平衡杆偏离中心位置时,卷绕直径系数K1的自动计算功能开始。为了保证高、中、低速时的张力稳定性,摆杆的不同位置偏差对应不同的卷径系数K1增量,不同系统的卷径变化率不同。通过调整K1增量,可以实现线圈直径的精确计算。

(3)强大的线圈直径计算方法。

卷绕直径的自动计算是保证绕线机在摆杆中心附近平稳运行的一个非常重要的功能。中绕组直径的自动计算方法有两种:线速度法和厚度积分法。从而保证张力控制的性能更加完善。

(4)线圈直径复位(手动/自动)。

在相同的线速度下,绕线机的输出频率在全直径和空直径之间有很大的不同。为了使绕线机和主机的线速度同步,更换绕组时应重新设置绕组直径。使用辊径自动复位功能时,每次停机后,辊径系数K1自动复位。停电或紧急停机后,应使用手动绕组直径复位功能,即外部多功能端子应定义为绕组直径复位端子。

(5)摩擦补偿。

内置静摩擦补偿、滑动摩擦补偿模块,从而保证克服摩擦而做功,使系统效果更加完美。

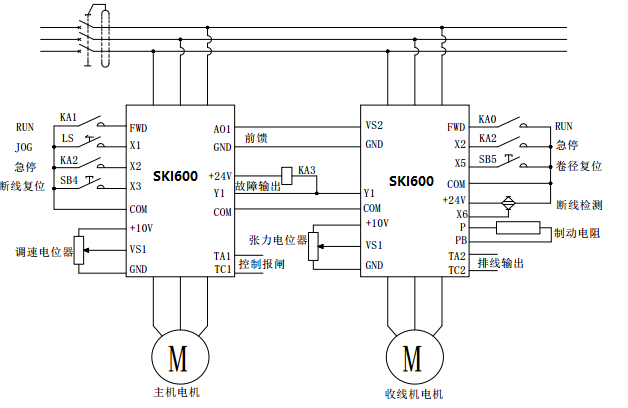

六、推荐的连接模式。

以下连接方式以SKI600系列产品为例。

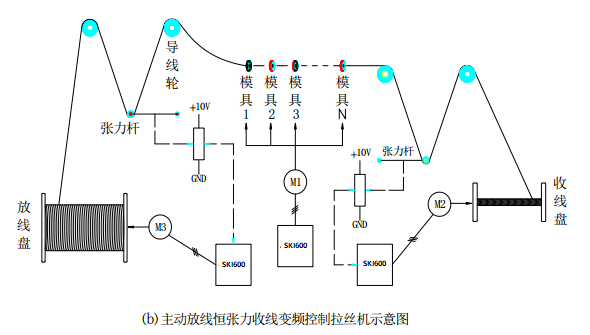

(1)启动开关与主机的X3端子连接(出厂值为正转点动)。

(2)外部端子启动开关与主机X1连接。

(3)线速电位器连接拉丝机(主机)的+10V、VS1、GND。

(4)主机的模拟输出AO1端子和GND端子与绕线机的VS端子和GND端子连接。

(5)短接控制面板上的跳线端子J2。

(6)拉杆的电位器连接SKI600的+10V、AI、GND端子。

推荐的接线如下图所示:

张力平衡杆的反馈值与上图所示的SKI600系列拉丝机的特殊型号连接后,将张力杆向收线时张力杆摆动的方向移动,同时监测PID反馈信号(C-09),其值应由小到大变化,一般为0.0% ~ 100.0%。如果不在此范围内,需要改变张力电位器的位置,使中心点在50.0%左右,张力电位器应为360°高精度电位器;如果电动方式的调节比较麻烦,也可以直接将拉杆提升到收线张力保证的物理中间高度位置,然后将电位器的反馈值设置为50.0%。这种设置方法是为了保证张力产生偏差后,正偏差和负偏差都能通过拉杆获得相同位置距离的偏差缓冲储能。

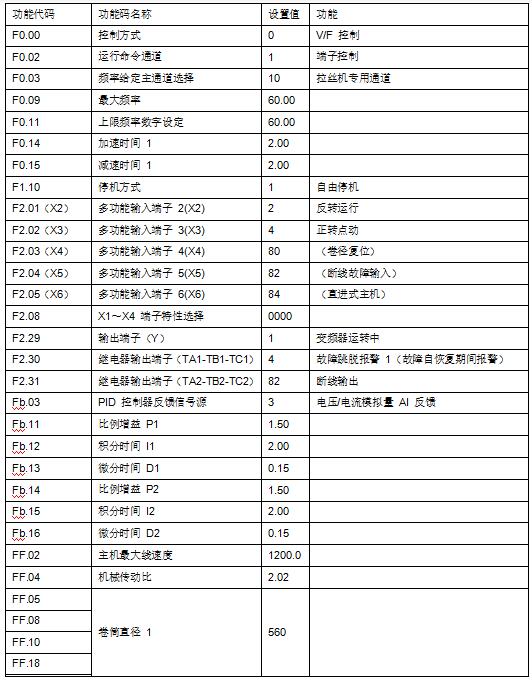

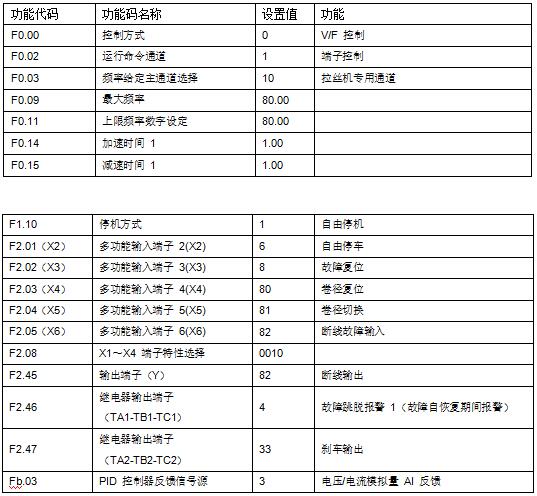

七、拉丝机(SKI600)推荐参数。

水箱式双变频主机(拉丝机)推荐参数。

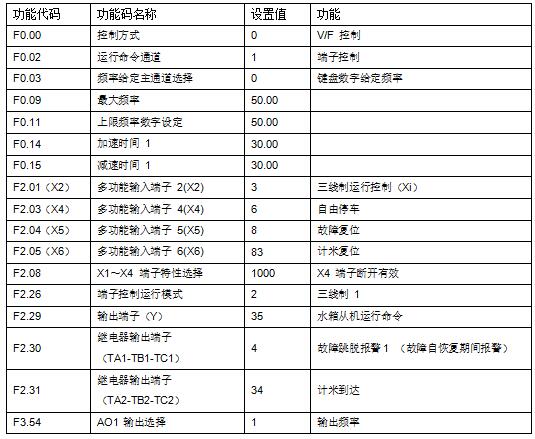

水箱式双频绕线机推荐参数。

注:以上推荐参数值可能不适合某些特殊工况,使用时应根据现场情况进行调整。

八、调试

(1)主机与绕线机的连接。

主机变频器的输出频率通过可编程模拟输出端口A01和GND端子与收线变频器的电流输入端口AS和GND相连。作为收线的前馈频率,主机VFD的输出频率与收线内部计算的PID调节共同作用,保证收线和收线的张力恒定。

(2)收线机的反馈接线。

张力平衡杆的电位器三端接收线VFD的+10V、AI、GND,分别根据摆杆最高位置反馈电压和最低位置反馈电压设置[[F3.06]]和[[F3.08]],保证摆杆处于中间位置时PID反馈值为50%。反馈电位计应为360°高精度电位计。

(3)制动电阻器接线。

为了保证收线和收线的张力恒定,收线端的VFD需要在短时间内加速和减速。高速减速时,线性电压会上升。为了确保正常运行,需要一个外部制动电阻。制动电阻的阻值和功率请参考AC200系列变频调速器的用户手册。制动电阻接SKI600系列拉丝机专用产品(+)和PB。

(4)断线检测功能。

当张力反馈值小于PID断线检测的下限值[FF.20]或超过PID断线检测的上限值[FF.21]并持续到[FF.24]设定的时间时,VFD应按照[FF.25]选择的方式进行相应的处理。报警下限[FF.20]:设置拉丝机PID断线检测的下限。当反馈信号小于断线报警下限并持续[ff。24]断线检测和判断延时,则认为拉丝机断线。断线报警上限[FF.21]:设置拉丝机PID断线检测的上限。当反馈信号超过断线报警上限并持续[[FF.24]]断线检测判断延时,则认为拉丝机断线。断线检测判断延时[FF.24]:为避免断线误报。

当系统检测到断线时,通过断线检测判断延时后,会上报断线故障。分解动作模式:0。自由关闭和报警;1.只有断线故障端子动作,当检测到断线时,它会继续运行。同时,如果多功能输出端子设置为断开输出,将立即输出有效信号。

为避免启动或关机时误报警,可设置在启动操作超过设定时间[[FF.22]]且输出频率高于设定频率[[FF.23]]后启动断线检测功能。

如果检测到断开,自由停机并报告“紧急PID”故障。如果[[FF.25]]设置为1,断开故障将在[[FF.27]]设置的时间后自动复位。

(5)制动控制。

当从机停止时,输出制动信号(由选定的输出端输出),并在[FF.29]设定的时间后立即停止输出。在制动信号输出期间,如果运行命令有效,立即停止制动。