近年来,我国塑料工业发展越来越快,注塑行业也迎来了快速发展的机遇。 但与此同时,行业竞争日趋激烈。 除了产品质量和品牌,制造商也越来越重视对生产成本的控制。 从注塑机的工艺流程我们知道,在注塑产品的成本中,电能消耗成本占了很大的比重。 因此,能否有效降低功率损耗,引起了各注塑机制造商和用户的关注。 随着变频调速技术的普及,变频调速逐渐广泛应用于传动控制和节能领域,尤其是在泵类负载场合,采用变频控制节能效果显着。 本文以三科变频器SKI600系列产品为例,介绍一种变频控制在注塑机行业的应用方案。

一、工艺介绍

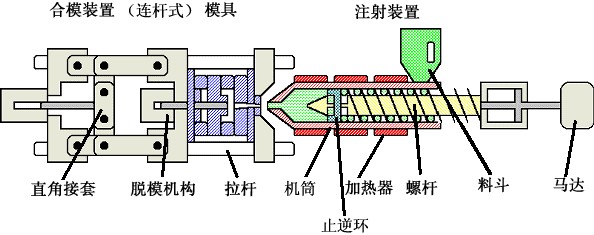

普通注塑机通常采用液压传动。 其结构如下所示,主要包括注射装置、开合模装置、液压传动装置和电气控制装置。

注塑机的成型过程是按预定周期运行的过程,即合模-合模-喷嘴前射-保压-冷却-预成型-注塑平台后退-开模-成品 去除和其他处理程序达到一定程度 形成产品的碎片。

普通注塑过程中的损耗主要来自以下几点:

1. 溢出损失。 根据产品和加工程序的不同,每个程序所需的液压、流量和压力都不同。 因此,对于油泵电机而言,注塑机在注塑过程中的负载处于不断变化的状态。 泵的流量是根据所需的最大流量设计的。 油泵在运行过程中以恒定速度提供的液压流量。 当注塑机所需的流量小于最大流量时,多余的液压会通过溢流阀回流。 部分能量丢失。

2. 节流损失。 当液压油流经阀门的节流时,会有一定的压降,这就是节流损失。 因为方向阀的节流面积比较大,所以大部分节流损失发生在比例阀上。 同时,由于液压长期全速循环,液压件机械摩擦剧烈,油温过高,噪音过大,缩短机械寿命。

3. 设计余量损失。 通常在设计中,一般会考虑通用性,以最大容量为基础进行设计。 因此,用户油泵电机的设计容量远高于实际需要。 存在“大马车”现象,造成大量电能浪费。

二、 控制计划

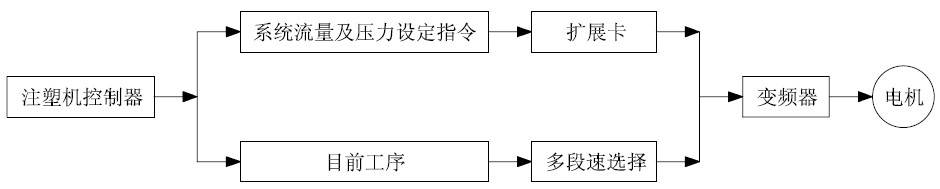

针对注塑机的成型工艺和工艺特点,杭州三科设计了带有专用扩展卡的SKI600解决方案。 系统配置下所示,具体如下:

1、专用扩展卡集成了四个模拟量输入通道,两种电压型和两种电流型,提供不同类型流量和压力指令的输入接口;

2、一体化多段速控制,可叠加流量、压力给定信号后再设置变频器的工作频率;

3、可设置下溢,提高系统的响应速度和稳定性。

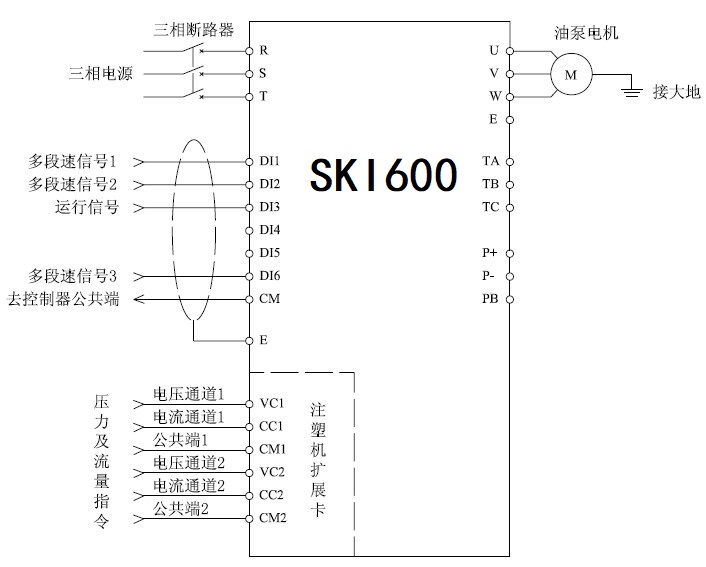

三、系统接线及主要参数设置

系统接线图如下所示:

主要设置参数

四、方案优势:

1、注塑机专用工作频率给定通道,加减速时间短,系统响应快;

2、系统电流抑制能力强,有效避免过流等故障的发生,系统运行稳定;

3、多段速度、流量、压力指令叠加功能,方便实现不同工艺对运行频率的要求;

4、注塑机液压油温升显着降低,有效延长液压油使用寿命;

5、系统节能效果显着,一般可达20%~50%。

结束语

本文介绍一种基于三科SKI600系列注塑机变频器的注塑机驱动方案。 该方案具有加减速时间短、系统响应快、系统运行稳定等优点。 系统技巧有效,注塑机液压油温明显。 减少,有效延长液压油的使用寿命。 目前已成功应用于众多注塑机节能改造现场。