可编程plc控制器作为当前工业自动化控制的三大技术支柱之一,广泛的被应用于各种自动化系统中。因为 plc与自动化和计算机技术相结合,大大超越了原始技术。可方便地完成顺序、逻辑、计时、计数、数字运算、数据处理等功能。输入输出接口与各生产设备的数位量和模拟量建立连接,从而实现生产过程的自动化控制。它具有可靠性高,实用性强,开发简单,易于维护等特点。

1.可靠性高,抗干扰能力强

工业自动化系统中的基础设备有的集中安装在控制室,有的单独安装在生产现场,大部分处于高压电路和高压设备形成的恶劣电磁环境中,这使得设备的抗干扰能力和可靠性尤为关键。

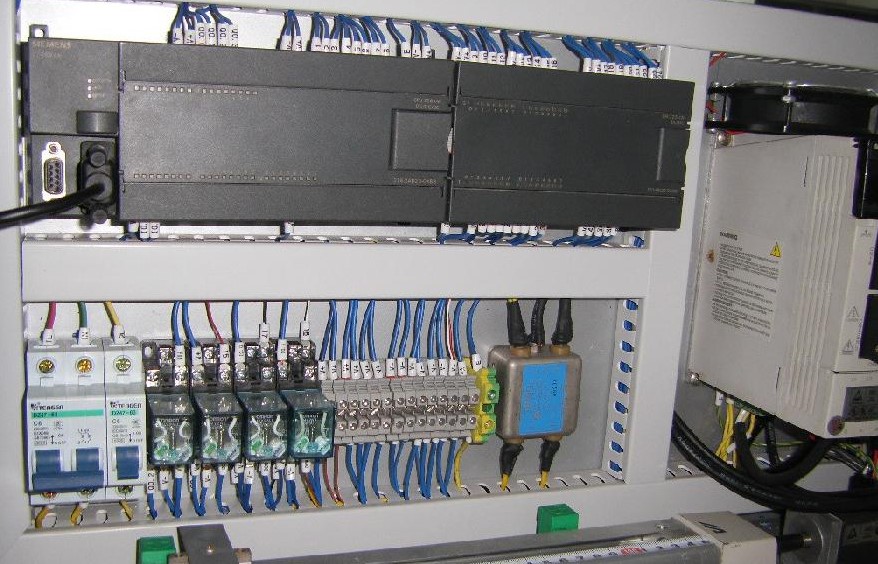

Plc是专门为工业生产环境设计的控制装置。在设计和制造过程中,采取了多层次的抗干扰和元器件选择措施。硬件上采用现代大规模集成电路技术,制造工艺严格,采用r-c滤波、稳压、信息保护等措施提高可靠性,并提供硬件故障自检测功能,故障发生时能及时发出报警信息。软件中使用内置故障恢复软件进行故障恢复和控制。这些措施可以保证plc的故障接近于零,平均故障间隔时间很容易达到5-10年,从而大大提高了生产设备的运转率。比如三菱公司生产的F系列plc,平均故障间隔时间高达30万小时。一些带有冗余CPU的可编程逻辑控制器的平均无故障工作时间较长。因此,可编程控制器可以直接用于工业环境,无需任何特殊措施。

2.功能丰富,通用性强

Plc起源于20世纪60年代末。经过几代人的发展,形成了一系列大、中、小规模的产品,可用于各种规模的工业控制场合。现代plc不仅具有顺序、逻辑、定时和计数控制功能,还具有数字和模拟输入输出、动力驱动、通讯、人机对话、自检、记录显示等功能。它不仅可以控制生产机器和生产线,还可以控制生产过程。除了逻辑处理功能,大多数现代可编程逻辑控制器还具有完善的数据运算能力,可用于各种数字控制领域。近年来,plc的大量功能单元出现,使得plc渗透到位置控制、温度控制、数控等各种工业控制中。

Plc系统灵活,易于扩展。在标准硬件的支持下,plc使用软件编程来满足各种设备的工艺动作要求,因此不需要改变plc硬件设备,只需修改程序以满足工艺变化要求即可。随着plc通信能力的增强和人机界面技术的发展,用plc组成各种控制系统变得非常容易。

3.易于开发和使用

目前大部分PLC还是采用梯形图编程,考虑到了大部分电气技师和技师的阅读习惯和编程水平,非常容易接受和掌握。梯形图语言中编程元素的符号和表达式非常接近继电器控制电路的原理图。通过阅读plc用户手册或短期培训,程序员可以很快学会使用梯形图编制控制程序。此外,plc还提供功能图、语句表等编程语言。

4.安装简单,维护简单

plc用存储逻辑代替接线逻辑,大大减少了系统中大量的中间继电器、时间继电器、计数器等器件以及控制设备外部的接线,使plc程序可以在实验室进行模拟调试,减少了现场调试的工作量,提高了工作效率,大大缩短了控制系统的设计和施工周期。同时,由于plc故障率低、监控功能强、模块化等优点,使得系统维护变得更加容易。