一、概述:

液压压力机是一种利用 Pascal定律,采用液力压强驱动,使各种金属和非金属材料成形加工的机械设备。它的用途非常广泛,可用于弯曲、翻边、拉伸、成形及冷挤压等冲压加工,是一种利用静压加工的产品。用于金属粉末及非金属材料的冲压成型工艺,如塑料、玻璃钢、绝缘材料及磨具制品的冲压成型工艺,也可用于校正、压装等工艺。自从19世纪诞生以来,发展迅速,水压机工作时的广泛适应性,使它在国民经济各个部门得到广泛应用。

二、工作原理:

液压压力机主要是有机架、液压系统、冷却系统、加压油缸、上模和下模,加压油缸安装在机架上端,与上模连接,冷却系统与上模和下模连接。其特点是机架的下端设置了移动台和与移动台连接的移动缸,下模设置在移动台上。

1、 液压系统作为整个机械的重要组成部分,直接影响着整个压力机的性能,其主要由以下部分组成:

1)能源装置一一液压泵。它将动力部分(电机或其他遥控机械)输出的机械能转化为液压能,为系统提供压力油。

2)执行装置一一液压机(液压缸、液压马达)。利用其将液压能转化为机械能,推动负荷工作。

3)控制装置一一液压阀。液压阀可以根据控制功能的不同而分为压强、流速和液流方向改变,从而改变作动器的力(或力矩)、速度和方向,液压阀可以分为压强控制阀、流量控制阀和方向控制阀。该控制阀又分为益流阀(安全阀)、减压阀、顺序阀、压力继电器等;控制阀包括节流阀、调节阀、分流阀等;控制方向包括单向阀、液控单向阀、梭阀、换向阀等。按照控制方式,液压阀可分为开关型控制阀、数值型控制阀和比例型控制阀。

4)辅助装置一一油箱、管路、蓄能器、滤油器、管接头、压力表开关等,通过这些元件把系统联接起来,以实现各种工作循环。

5)工作介质一一液压油。大部分的液压油都使用矿物油,是由系统传递能量的。

2、目前液压机的缺点:

液压传动系统中的动力由电机带动油泵提供。在工件塑化周期过程中:

a、液压机在不同工序下需要的流量和压力不同,必须依靠比例流量阀和压力阀调节不同工序所须的流量和压力

b、由于固定泵的输出功率无法调节,多余的能量只能消耗在挡板、漏油和油温升高上,加剧了各种阀门的磨损,造成油温高、电机噪音过大、机械寿命缩短的现象。

c、而且一般在设计时电机的容量都比实际需要高出很多,存在着“拖马拉车”现象,造成电能在量上浪费。

因此推广变频器在液压机上的应用,对于减少能源费具有重要意义。更重要的是通过变频控制可以做到液压机的数字化伺服控制

三、系统配置

针对压力机存在的以上缺点,我们提出了变频改造的方案,采取以下方式进行改造:

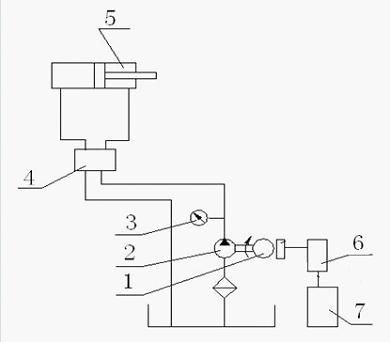

由上图可以看出,该液压机结构为:电机+液压泵+换向阀+工作执行机构液压缸,去除了溢流阀,节流阀,改由重载变频器驱动油泵直接驱动油缸进行工作。

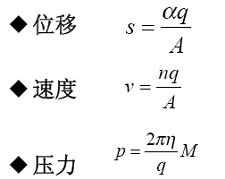

其根据液压传动计算原理得:q为泵的排量;A为液压缸的工作面积;n为电机转速,M为电机输出转矩由上式得知,只要改变油泵电机的当前转速,即可达到改变液压缸工作速度的要求;改变电机的最大输出转矩M,即可到达改变油缸工作压力的目的。改造变频器选用SKI600通用矢量重载变频器,其具有以下优势:

(1)速度模式下,可进行力矩限幅输出,从而满足了该工况的必须要求

(2)采用电机专用32位cpu,运算处理速度快

(3)电流实时调节,动态响应迅速

(4)软件算法先进,控制精度高,

(5)完善的故障保能

(6)产品制造工艺优良,适应恶劣的工业环境

其改造原理图如下所示:

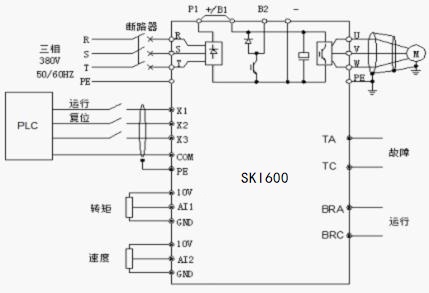

用PLC替代原电气系统里时间继电器,中间继电器实现整个液压机的控制逻辑,控制变频器运行停止。变频器的故障输出信号再反馈到PLC输入端,当变频器故障时,PLC停止工作,并输出故障指示通知操作人员。调节速度电位器,可调节油缸工作速度;调节转矩电位器,可调节变频器最大输出转矩,从而控制油缸的最大工作压力。

四、 系统优点:

1. 由于去除了溢流阀,节流阀等,使整个系统更加简洁,减少了故障点。

2. 调节压力,流量更加方便;如果配合使用上位机的配方功能,则可完全实现不同加工工艺要求的自动化。

3. 油泵根据工艺要求设定运转,不再有多余的油流通过溢流阀回邮箱,降低了油温,延长了油的使用时间。

4. 在更换工件间隙,电机处于停止状态,节约了电能。

上述重载变频器应用案例资料由杭州三科变频器工程部工程师提供。