一、概述

在数控机床上,不仅需要精确控制主轴的速度,还要精确控制主轴的定位。而SKI610数控机床变频器可以在高性能闭环矢量控制的基础上增加定位和进位功能,能够完成对主轴的任意点定位和任意角度进位控制。

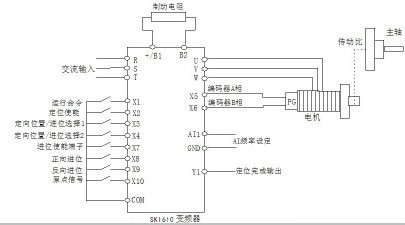

二、硬件连接

如图1所示为5.5KW变频器的硬件连接。运行命令由端子给定,频率设定由模拟AI1给定。电机采用增量式编码器,AB相接X5、X6端子,并且设置好电机与主轴之间的传动比P6.08。如果编码器安装在主轴上,需要设置P2.49和P2.50,并将P6.08设置为1。

三、调试说明

1、闭环矢量。由于系统是在闭环矢量控制下运行的,因此首先要保证闭环矢量的正常运行。首先进行电机参数自整定,将电机与负载脱开,PA.29=2(旋转整定)。如果不能与负载脱开也可PA.29=1(静止整定)。或者直接复制同类型电机的参数。设置好编码器线数P2.44。P0.01=1(闭环矢量控制)。给定P0.02=10HZ,以较低的频率和较大的电流运行,改变编码器AB的相位序列。

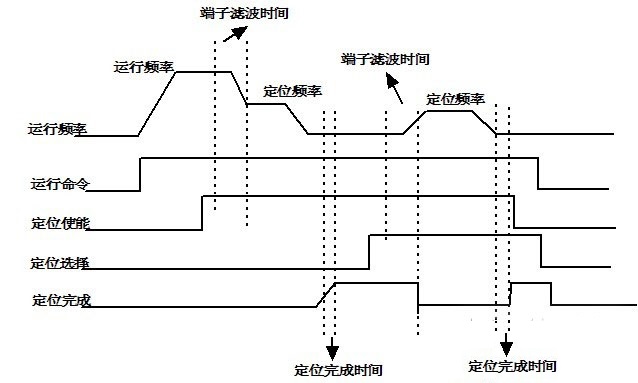

2、定位功能。闭环矢量能正常运行的情况下定位功能的设置,使P6.07=1,定位功能模块才有效。主轴位置以脉冲数确定,可以以任意位置为参考0°,主轴转360°对应:编码器脉冲数*传动比*4。比如编码器为1000线,传动比1.5,则360°对应:1000*1.5*4=6000个脉冲,若要停在60°则P6.11设置值为:60/360*(1000*1.5*4)=1000。确定参考0°时,可使主轴停在某一角度,然后按上述公式算出角度对应的脉冲值,调整当前位置显示(P6.46)为此脉冲值即可。可设置4个定位角度(P6.11~6.14),通过选择端子选择,若需要更多的定位角可通过通讯设置。设置PC.21=1,则可在监视状态查看主轴当前位置。

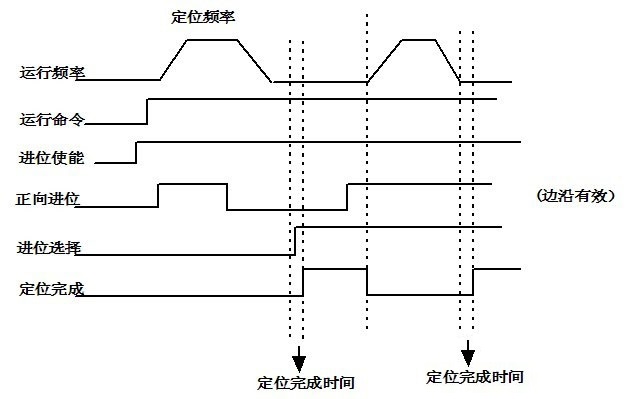

此外,定位完成后可以进行进位处理,或在给定的运行命令之前,进位使能已经有效,直接输出定位完成后,可以接收进位命令。进位机可时定位,可命令无效。同样设置脉冲式进位角,计算方法同上。

四、总结

在定位期间,当数控机床变频器运行到定位频率,然后执行定位过程。如果出现过冲,可以适当降低定位频率,延长定位时间或降低比例增益。目标是在不超调的情况下最小化定位时间。