引言:

供水系统的重要性,这点大家都清楚,这里就不再进行赘述了。在现代恒压供水系统还未出现之前,传统的供水方式占地面积大,易导致水质污染,且基础的建设成本高昂等问题,当然最主要的缺点是水压无法保持恒定,这会导致能源就这样白白的浪费了。而变频调速技术则是一种成熟的交流电机无极调速技术,它以其独特优良的控制性能被广泛应用于速度控制领域,特别是供水行业中。

在部分对安全生产和供水质量有特殊需求的供水环境中,对恒压供水压力有着更为严格的要求标准,受此影响变频调速技术得到了更加深入的应用需求。恒压供水方式技术先进、水压恒定、操作方便、运行可靠、节约电能、自动化程度高,目前工业发达国家已广泛采用变频调速技术,在我国也是国家重点推广的节电新技术。变频器应用在制糖工业的风机、水泵、压榨机、离心机等负载,能取得了显著的节能效果。

一、工作原理:

1、原供水系统工况:

贵州某地制糖企业,原有的供水系统是由一路管网系统来组成的,其中水泵电机为:155KW一台、启动器,水泵投切依靠压力上下限进行投切,水压随用生产用水量的变化及泵的投切变化较大,泵组投切对电网的冲击影响很大,根据生产工艺对水压及流量的要求,需要开回流阀进行调节。

2、变频节能改造方案:

由以上系统工况可知,该系统适于作变频节能改造,改造方案如下:

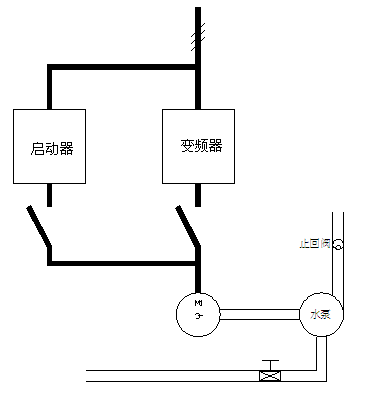

系统部分采用变频控制,在管网上按装压力传感器,即时检测管网水压,根据生产用水量的变化变频控制系统自动调节水泵电机的转速从而控制系统供水量,保证管网水压的恒定。在变频器加装启动器防止因变频器引起的故障可随时切换到工频使用,改造后节电效果显剧,恒压供水,极大地改善了生产工艺。改造系统控制图如下:

二、系统配置:

1、恒压供水功能:

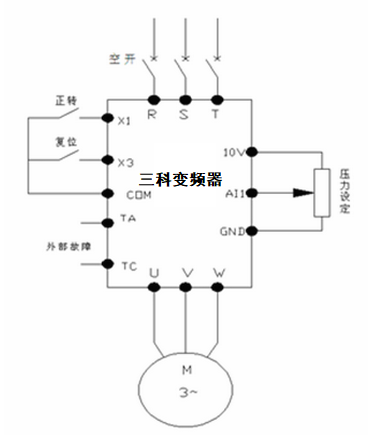

三科SKI600系列水泵变频器系统内置PID ,管网远程压力表即时检测管网压力并转化为0~10V电压信号,直接送入变频器模拟电压输入口,设定给定压力值,PID参数值,变频器内置PID运算后控制输出频率。系统参数可在实际运行中调整,使系统控制响应快速。管网压力可根据生产工艺任意给定,变频系统自动跟随控制,保持管网设定的压力恒定,既节能足制糖生产对水压的要求。

2、工变频切换功能:

制糖工业供水系统可靠性要求高,一旦故障会影响对整个生产带来严重的影响,因此该系统设置了工变频切换功能。系统在一般情况下运行在变频恒压供水状态,当变频器万一出现故障或例行检修时,可立即切换到工频运行,用原有备用自耦降压启动系统启动水泵,从而保证供水的连续性,整个系统的可靠性能很好地满足生产的要求。两套启动系统电气联锁,可防止误操作,确保系统的安全运行。

三、 参数设置:

F0.02=1 运行控制方式为外部端子

F0.03=7 频率设定为内部PID

F6.01=1 X1端子正转运行

F6.03=8 RST复位

F7.03=16 变频器故障输出

F8.00=0 PID数字给定量选择(默认值)

F8.01=0 AI1反馈量选择

F8.02=XX 模拟PID数字给定(根据压设定)

四、改造后收益:

1、延长设备及管网使用寿命,减少系统维修工作量。

由于采用变频恒压控制,水泵的启动为软启动,消除了大电机启动时冲击力矩对电机的影响,水泵在启动时的冲击大为减少,同时由于软启动且水压为恒压控制,消除了启动时对管网的水锤效应,爆管现象不再发生。因此延长了原有设备的使用寿命,故障率大为降低,减少系统维修的工作量。

2、改善供水质量,提高了整个系统的可靠性。

采用变频恒压控制系统后,可以非常平滑地调节供水压力,值班人员对系统的调整控制更加稳定自如。随着生产工艺的变化,可以很方便地调节系统的供水压力。由于采用新系统后,故障率大为降低,且两套启动系统可以互为备用,保证了系统供水的连续性,为系统经济优化运行提供了可靠保证。

3、改善工厂的用电状况。

采用变频软启动后,消除了原启动系统启动时对电网的冲击,新系统的功率因数可达0.95,效率可达0.98,系统工作电流大为减小,线路损耗也大为减少,改善了工厂用电的状况。

4、节能效果显著,经济效益可观。

原系统运行时为维持水压的基本恒定,除需要不断反复投切泵组外,还需利用回流阀进行小范围调节,水泵的投切除对电网有冲击外还需消耗电能,回流阀调节基本不会减少水泵功率的消耗。采用变频后,变频泵组能自动根据生产所需的水压自动调节水泵电机的转速,保持管网压力的恒定,变频泵组调节即时范围宽,泵组投切次数大大减少,系统节能效果显著,平均下来整个系统的节电率在30%左右,经济效益可观。

上述水泵变频器的应用方案资料杭州三科变频器工程部人员整理编辑。