伺服电机控制技术在近些年逐渐向交流、数字化、智能化等方向发展。随动系统是数控机床的执行器,集电力电子装置、控制、传动与保护为一体。数字化脉宽调制技术、特殊电机材料技术、微电子技术和现代控制技术的发展经历了一个由步进到 DC到交流的发展过程。简述了该技术的现状及发展趋势。

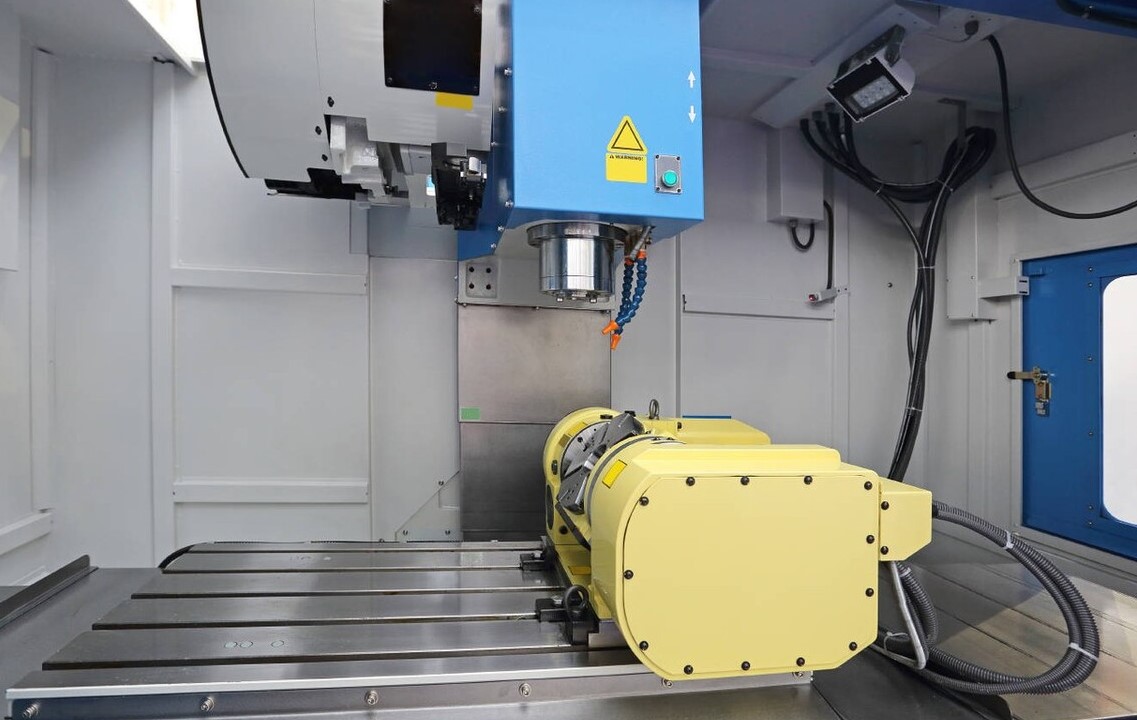

数控机床伺服系统

(1)开环伺服系统:

在开环伺服系统中,没有检测反馈装置,不构成运动反馈控制环。电动机按照数控设备发出的指令脉冲运行,无检测反馈及加工校正运动误差。以步进电机为驱动机构,其步距精度完全取决于步进电机的步距角精度和机械部分的传动精度,很难达到比较高的精度要求。步进电动机的转速不能太高,传动部分的转速也有限制。步进电动机具有结构简单、工作可靠、成本低、控制电路简单的特点。所以开环控制系统主要应用于对经济类型要求不高的经济型数控机床。

(2)全闭环伺服系统:

闭环伺服系统主要由比较环节、伺服驱动放大器、进给伺服电机、机械传动装置和直线位移测量装置组成。它具有检测和反馈校正机床运动部件运动的功能,采用DC伺服电机或交流伺服电机作为驱动部件。直接安装在工作台上的光栅或感应同步器可以作为位置检测装置,形成高精度的全闭环位置控制系统。

系统的直线位移检测器安装在运动部件上,其精度主要取决于位移检测装置的精度和灵敏度,其加工精度相对较高。然而,机械传动的刚度、摩擦阻尼特性、齿隙等各种非线性因素对系统稳定性影响较大,使得闭环进给伺服系统的安装调试更加复杂。因此,它仅用于高精度和大型数控机床。

(3)半闭环伺服系统:

半闭环伺服系统的工作原理与全闭环伺服系统相同。同样,作为驱动部件,伺服电机可以使用内置的脉冲编码器、无刷旋转变压器或测速发电机作为位置/速度检测装置,形成半闭环位置控制系统。系统的反馈信号取自电机轴或螺杆,进给系统中的机械传动装置在反馈回路之外。其刚度等非线性因素对系统的稳定性没有影响,安装调试方便。

机床的定位精度与机械传动装置的精度有关,数控装置具有螺距误差补偿和间隙补偿功能。如果传动装置的精度不太高,通过使用补偿功能可以将加工精度提高到令人满意的程度。因此,半闭环伺服系统被广泛应用于数控机床中。